¡Versión gratuita de PoligonSoft disponible!

Verifique la efectividad del proceso, observe los fenómenos internos y prevenga defectos antes de la primera colada.

Defectos de rechupe

Tensiones residuales

Macro y microporosidad

Grietas en caliente y en frío

Deformaciones y alabeo

Microestructura

Crea un gemelo digital de tu molde de arena en minutos. Evite por completo las fundiciones de prueba físicas.

.svg)

Reduzca gastos de material y mano de obra con una validación precisa del proceso.

.svg)

Prevenga porosidades, rechupes, deformaciones y grietas antes de fabricar el molde.

Evalúe sistemas de alimentación, mazarotas y parámetros de llenado en un entorno digital.

PoligonSoft le permite simular el llenado del molde a velocidades de colada constantes o variables, a través de uno o varios bebederos. Genera campos de velocidad, vectores de flujo, temperatura del metal y presión hidrostática, revelando zonas de flujo lento, turbulencia, atrapamiento de aire y riesgo de misruns.

La simulación de llenado incluye un modelado completo de la transferencia de calor mediante el solver Fourier, que actualiza continuamente la viscosidad y la tensión superficial dependientes de la temperatura. Esta retroalimentación en tiempo real identifica la solidificación prematura del frente de flujo y predice con precisión las zonas propensas a llenados incompletos y cierre en frío.

El mapa de temperatura capturado al final del llenado se transfiere como condición inicial al módulo de solidificación, lo que proporciona al solver una base térmica precisa y afina la predicción de la porosidad por contracción y de los puntos calientes.

El solver de solidificación Fourier modela el intercambio térmico con los componentes del molde y el entorno circundante para calcular las velocidades locales de enfriamiento y alimentación. Predice puntos calientes y cavidades de contracción, y ofrece mapas detallados de temperatura y defectos.

PoligonSoft modela los manguitos exotérmicos con propiedades térmicas efectivas y liberación de calor para reproducir su aporte calorífico. También simula enfriadores, aislantes y materiales de molde, mostrando cómo todos estos elementos interactúan para mejorar la alimentación y reducir los rechupes.

Comparamos de forma continua los resultados de la simulación con piezas fundidas reales, refinando nuestros algoritmos en cuanto detectamos discrepancias. Asimismo, contrastamos dichos resultados con los de software competidor para mantener la precisión de las predicciones en un nivel líder en la industria.

El solver de esfuerzos Hooke calcula mapas de deformación residual y de intensidad de tensiones, vectores de desplazamiento nodal que revelan el alabeo, y una matriz de nodos con riesgo de fallo. Estos campos de resultados le permiten visualizar la distorsión, evaluar los márgenes de seguridad y refinar el diseño de la pieza o los sobreespesores de mecanizado antes de la producción.

Para predecir la formación de grietas, el software compara la intensidad de tensiones en cada nodo con la resistencia a la tracción del material (según los datos de la aleación y su temperatura). Este criterio de fallo identifica con precisión las zonas de riesgo de inicio de grietas y de desgarro en caliente, , de modo que pueda ajustar el diseño o el proceso con antelación.

Cargue archivos STEP/IGES, corrija automáticamente la geometría y genere una malla triangular de alta calidad en ≤ 5 minutos.

Seleccione la aleación, sistema de aglomerante, propiedades de la arena y manguitos exotérmicos desde la base de datos integrada.

Introduzca temperatura de fusión, velocidades de colada constantes o variables, precalentamiento del molde y y el enfriamiento ambiental.

Inicie los solvers Euler (flujo), Fourier (solidificación) y Hooke (esfuerzos) en un solo cálculo, usando calculos multihilo de hasta 24 núcleos

Visualice campos de velocidad y temperatura, genere mapas de porosidad y puntos calientes, además de gráficas de esfuerzos residuales.

Modifique el sistema de alimentación, mazarotas o rutas de enfriamiento, y repita simulaciones iterativas rápidas hasta cumplir con los objetivos.

Este caso de éxito detalla la optimización del proceso de fundición en arena para el marco de la cabina de un helicóptero. El objetivo era reducir el coste del proceso mediante la disminución del uso de costosos manguitos exotermicos y la simplificación del montaje del molde.

Marco de ventana de helicóptero producido por el holding Russian Helicopters.

Material: Aleación de magnesio ML5pch

Molde: Autofraguado (Alpha-Set)

Manguitos: FOSECO

Vertido: 760 °C

Bloque de fundición: 55.3 kg

Masa de la pieza: 9.8 kg

La tecnología de fundición anterior ofrecía una calidad aceptable, pero implicaba altos costes, una mayor carga de trabajo y una alta tasa de defectos. El análisis reveló una estabilidad insuficiente del proceso.

Debido a la solidificación casi simultánea de la pieza y del sistema de alimentación, incluso variaciones menores en los parámetros del proceso, como la temperatura del metal fundido, podían provocar la formación de porosidad dentro de la pieza.

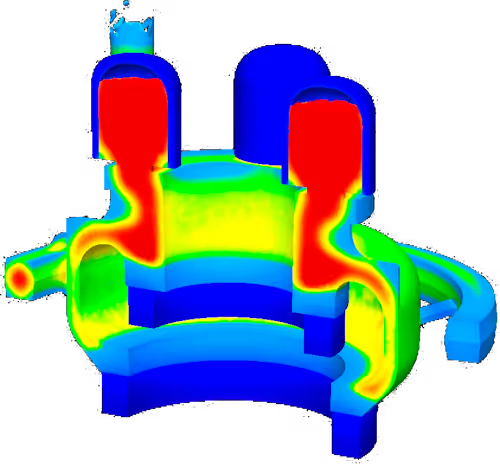

Distribución de porosidad > 1 % y defectos de contracción

Para lograr una pieza sin defectos y reducir costes, se rediseñó el sistema de alimentación. Se sustituyeron las mazarotas verticales por un alimentador lateral sin aislamiento y se mantuvo el alimentador central. Este cambio mejoró la solidificación direccional y eliminó la necesidad de manguitos exotérmicos costosos, manteniendo la porosidad dentro de los límites aceptables.

Izquierda: diseño optimizado.

Derecha: porosidad > 1 % y defectos de contracción.

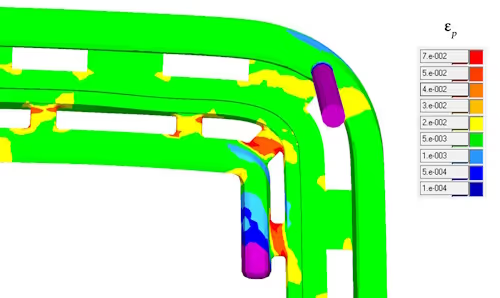

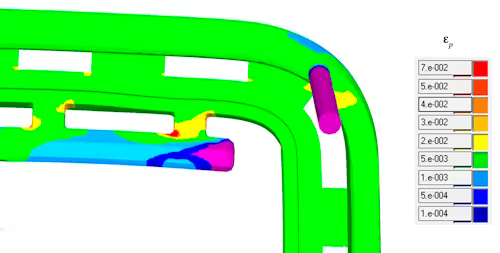

La simulación de solidificación no mostró defectos relacionados con el rechupe. Sin embargo, durante la fundición de prueba, aparecieron grietas en las uniones con el sistema de alimentación. Esto motivó un análisis específico de tensiones residuales, que reveló tensiones residuales elevadas y deformación plástica local en esas zonas, confirmando la necesidad de realizar ajustes en la geometría y el proceso.

Izquierda: Grietas detectadas en la pieza de prueba en las uniones con el sistema de alimentación.

Derecha: Mapa de intensidad de la deformación plástica según la simulación de PoligonSoft.

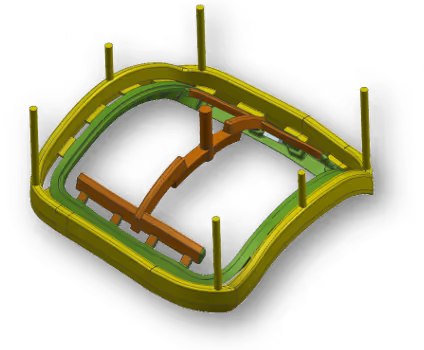

Se identificó la causa de las grietas en la unión pieza‑alimentador. Se desarrolló una versión mejorada con tensiones residuales reducidas que elimina la formación de grietas. El diseño optimizado se implementó con éxito y ya está en uso en la producción de helicópteros.

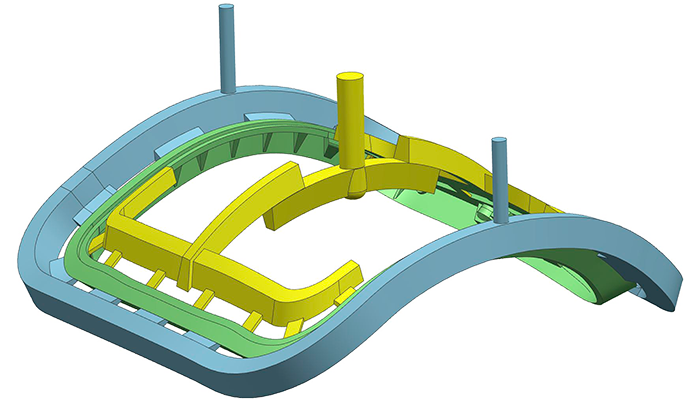

Izquierda: Diseño final del molde de arena y sistema de colada.

Derecha: Mapa de intensidad de la deformación plástica.

El anillo de estator de Siemens se fabricó como una pieza experimental de fundición en arena utilizando un molde de autofraguado (no-bake). La prueba inicial reveló defectos de llenado incompleto y porosidad aislada cerca de una de las mazarotas. Se utilizó la simulación de PoligonSoft para analizar el flujo del metal y la solidificación, identificar el origen del problema y optimizar el diseño del sistema de colada y de las mazarotas.

Llenado incompleto de los dientes internos

Porosidad cerca de una de las mazarotas.

El diseño original del sistema de colada utilizaba tres mazarotas y una mazarota cilíndrica con un manguito exotérmico. La simulación demostró que un ligero aumento en la temperatura de colada resolvería el defecto de llenado incompleto en los dientes internos. Sin embargo, los defectos de rechupe no podían solucionarse solo con la temperatura, ya que eran el resultado de una solidificación direccional incorrecta. Las mazarotas se solidificaban demasiado pronto y dejaban de alimentar el punto caliente.

Corte transversal del campo de temperaturas en la zona de porosidad que muestra la formación de un punto caliente no alimentado.

Las zonas donde la porosidad alcanza la superficie de la pieza, predichas por la simulación, coinciden con los resultados experimentales.

Para restablecer la solidificación direccional y eliminar la porosidad se reconfiguró el sistema de alimentación:

Se añadió una nueva mazarota exotérmica en la ubicación del punto caliente para suministrar metal líquido durante las últimas etapas de la solidificación.

La mazarota exotérmica existente se redimensionó y se combinó con un aislante cerámico para prolongar su tiempo de alimentación.

Se introdujeron enfriadores de hierro y una varilla de cromita para acelerar la solidificación en las zonas sanas y forzar el flujo del metal hacia las mazarotas.

Tras estos cambios, el anillo de estator se llenó por completo y solidificó sin macro o microporosidad. Las fundiciones de prueba confirmaron que la pieza estaba libre de defectos y lista para su uso en producción.

Aislante (nuevo)

Chillers de hierro

(nuevo)

Varilla de cromita

(nuevo)

Maguito exotérmico

(nuevo tamaño)

Maguito exotérmico para eliminar la zona de macro y microporosidad (nuevo)

Verificación de la fiabilidad del modelo de predicción de grietas en caliente de PoligonSoft en la fundición en arena a escala real de un cuerpo de válvula industrial.

Aleación: Acero 20GL

Molde: clay‑bonded green sand

Mangos exotérmicos: FOSECO Kalminex

Temperatura de colada: 1600 °C

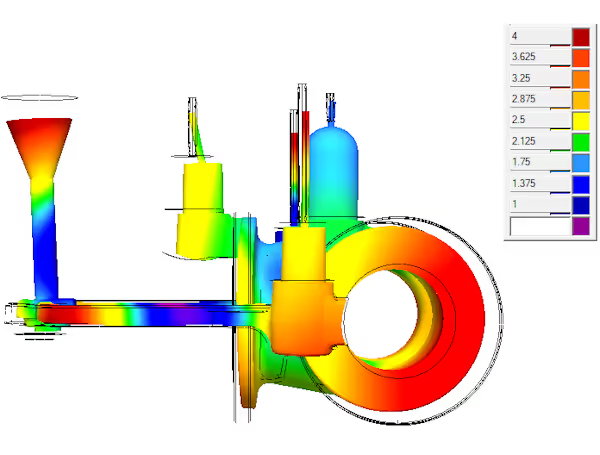

El campo de velocidades y el mapa de temperaturas mostraron un suministro continuo y sin defectos de metal hacia la cavidad

Campo de velocidades de flujo

Distribución de temperaturas

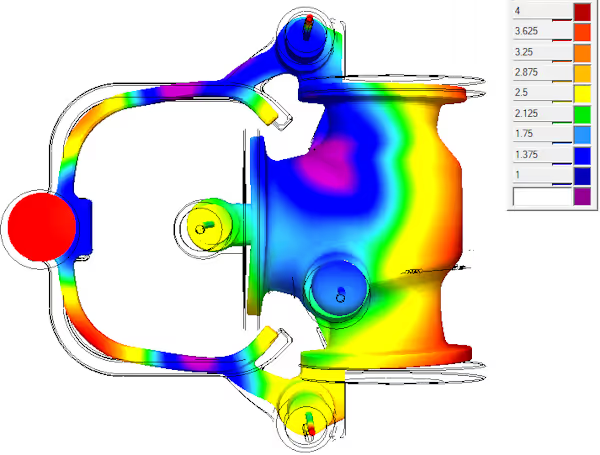

El estudio de la dinámica de solidificación mostró que el sistema de alimentación funciona correctamente y que no se forman puntos calientes. El estudio de porosidad confirmó que ninguna zona dentro de la pieza supera el 1% de porosidad; rechupes aislados aparecen únicamente en las mazarotas, lo que indica que el sistema de alimentación funciona correctamente.

Análisis de puntos calientes

Porosidad del 1% y superior

Deformación (Vista Izquierda)

Deformación (Vista Superior)

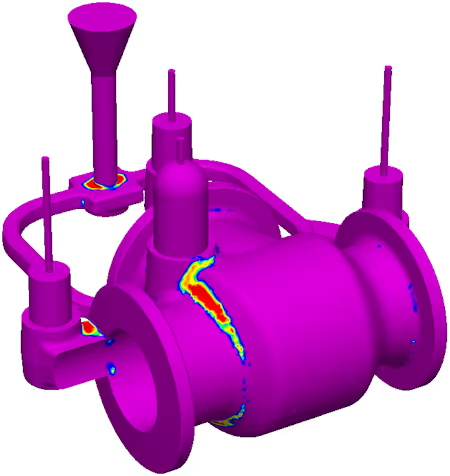

Indicador de Grietas en Caliente

Verificación de Resultados

El modelo de tensión-deformación de PoligonSoft predice la formación de grietas en caliente y en frío con una alta probabilidad. Una simulación precisa de los procesos de fundición modernos requiere tener en cuenta la interacción de contacto entre la pieza y el molde, ya que esta interacción suele ser la causa principal del agrietamiento.

Ser capaz de predecir las grietas en la etapa de diseño reduce enormemente el tiempo y el coste necesarios para ajustar y optimizar el proceso.

Talleres prácticos y seminarios web que abordan técnicas de fundición con sesiones teóricas y aplicadas para dominar la simulación.

Referencia completa que cubre la interfaz del software, parámetros de simulación, herramientas de análisis y recomendaciones de uso.

Documentos revisados por pares que exponen algoritmos, datos de validación y casos industriales que avalan la precisión de la simulación.